Müllsäcke, Bau- und Landwirtschaftsfolien lassen sich im hart umkämpften Wettbewerb nur dann wirtschaftlich vertreiben, wenn für ihre Produktion Recyclingware verwendet wird – teilweise bis zu 100 %. Aber auch für andere, vorwiegend mehrschichtige Folien für alle Anwendungen von Hygiene bis Verpackung empfiehlt sich nicht nur aus wirtschaftlichen Gründen der Einsatz von Regeneraten. In-house Recycling von Folienrandstreifen ist längst Standard, eine Rückwärtsintegration vom Folien zum Regranulathersteller nicht. Diese kann aber durchaus sinnvoll sein, weiß Reinhard Händel, Projektmanager bei der Polifilm Extrusion GmbH in Weißandt-Gölzau.

Als einer der größten Polyethylen-Folienhersteller Europas mit einer Produktionskapazität von 220.000 jato, die mit mehr als 70 Extrusionsanlagen realisiert wird, ist für Polifilm das Thema Recycling ganz wichtig. Reinhard Händel: „Bei einem sinnvollen Umgang mit Recyclingware anstelle von Neuware lassen sich pro Tonne verarbeitetes Material rund 30 % einsparen, das entspricht in etwa 300 bis 500 Euro.“ Aber Recycling hat heute auch eine Außenwirkung. Immer mehr Verbraucher fordern Produkte, die nachhaltiger sind als herkömmliche. Von gesetzlichen Bestimmungen ganz zu schweigen. Deshalb betreibt Polifilm neben einer Randstreifenrückführung an fast jeder Anlage insgesamt sechs zentrale Recyclinglinien, die vierschichtig laufen und pro Jahr 25.000 Tonnen Regranulate herstellen. „Bei uns laufen die Recyclinganlagen genau wie die Folienanlagen rund um die Uhr“, erklärt Reinhard Händel. Noch etwas haben Folien- und Recyclinganlagen gemeinsam: Sie unterliegen regelmäßigen Umstellungen, da die Produktpalette des Folienherstellers breit gefächert ist. Neben technischen Folien, Verpackungsfolien, Bau- und Landwirtschaftsfolien sowie Stretchfolien, die im Cast- oder Blasfolienextrusionsverfahren hergestellt werden, produziert Polifilm allein 80 verschiedene Regranulattypen. Hier ist eine präzise Planung unabdingbar.

Schneidverdichter garantiert konstanten Materialstrom

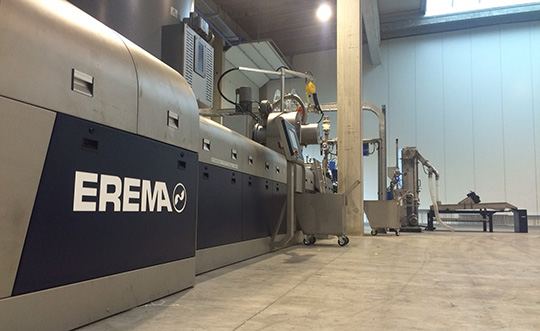

Bei seinen zentralen Recyclinganlagen hat sich Polifilm für EREMA Anlagen entschieden, „da diese ohne Stopfwerke auskommen und einen sehr stabilen Prozess garantieren“, wie Reinhard Händel ausführt. Selbst für sehr dünne Folien seien die Anlagen perfekt geeignet. Dafür habe EREMA dank stetiger Optimierungen in den vergangenen Jahren gesorgt. Mit ein Grund, warum Polifilm in Kürze eine sechste EREMA Anlage in Betrieb nehmen wird. Bei den hier installierten Anlagen handelt es sich um „T“ Anlagen für unbedruckte und „TVEplus® “ Anlagen für bedruckte Folienabfälle. Im Gegensatz zu einem Stopfwerk, das häufig in Recyclinganlagen anderer Hersteller zum Einsatz kommt, bietet der Schneidverdichter spezifische Vorteile: Entscheidend für die Qualität des Rezyklats ist insbesondere die perfekte Vorkonditionierung der Reststoffe vor der Extrusion. Diese Anforderung ist bei EREMA Anlagen durch die Kombination einer Preconditioning Unit mit dem Recycling-Extruder erfüllt. Damit können unterschiedlich dicke Folien geschnitten, erwärmt und auf ein einheitliches Schüttgewicht von etwa 350 kg/m3 verdichtet werden. Das so verdichtete Material wird dem Extruder kontinuierlich zudosiert, Pulsationen und Prozessschwankungen sind ausgeschlossen. Ein weiterer Pluspunkt des Schneidverdichters ist die Vorwärmung der Materialien, sodass ein verringerter Energieeintrag im Extruder zur Plastifizierung nötig ist und der thermomechanische Stress auf das Polymer minimiert ist. Schließlich übernimmt der Schneidverdichter die Aufgabe der Entgasung. Denn „durch Temperatur- und Luftfeuchtigkeitsschwankungen kommt es auch bei der Lagerung von In-house Abfällen immer wieder zu Feuchtigkeitsablagerungen auf den Folienresten.

Dieser Text wurde in einem redaktionellen Bericht des Fachmagazins „K-PROFI“ 9/2015 veröffentlicht

Autorin: Dipl.-Ing. (FH) Karin Regel, Redakteurin K-PROFI

| Anwendung: | Inhouse & Industrial Recycling |

|---|---|

| Materialien: | Folie, leicht bedruckt Folie, unbedruckt PE Blasfolie |

| Produktkategorie: | INTAREMA |

Wang on Fibres Ltd, Südafrika

Das südafrikanische Unternehmen Wang on Fibres, mit Sitz in Krugersdorp, ist auf die Herstellung von widerstandsfähigen Polypropylen-Verpackungen und –Taschen aus Kunststoffgewebe spezialisiert

TIVACO, Belgien

Das belgische Unternehmen TIVACO recycelt Post Industrial Abfälle aus Polypropylen, Polyethylen, Polystyrol sowie flexiblem PVC zu Regranulaten für die Produktion von High-End-Produkten wie automotive Sichtteile oder Haushaltsartikel ...